Bau Deinem Enkel mal eine Mamba

Nein

- nicht die, die ist giftig und beißt!

Nein

- nicht die, die ist giftig und beißt!

Aber - fast

alle von uns (etwas Älteren) haben mal einen

Fesselflieger in der Hand gehabt. Das ist natürlich schon einige Jährchen

her. Auch noch heute ist Fesselfliegen eine preiswerte und schnelle

Art, Kinder an den Flugmodellsport heranzuführen. Kleine

Elektromotoren

ermöglichen schnellen Flugspass ohne wie früher minutenlang auf einem Selbstzündermotor

einschlagen zu müssen.

Elektromotoren

ermöglichen schnellen Flugspass ohne wie früher minutenlang auf einem Selbstzündermotor

einschlagen zu müssen.

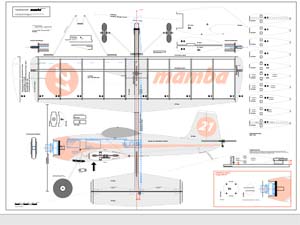

Wir haben für die Schülerarbeitsgemeinschaft ein altes Modell ausgekramt, die MAMBA und etwas modernisiert. Das Ergebnis - die MAMBA 2.0 soll hier vorgestellt werden.

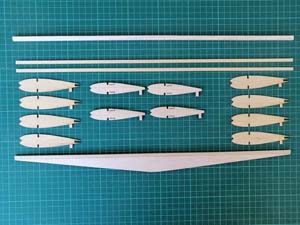

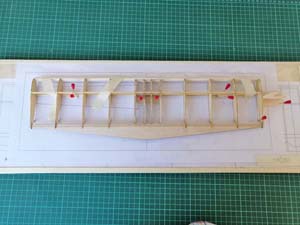

Die

Tragfläche besteht aus 12 Rippen, die wir z.Z. mit einer Laseranlage

schneiden können. Die vier Mittelrippen sind aus 3mm Balsa, die äußeren

Rippen aus 1,5mm Abachi. Wir haben in der Schülerarbeit mit Abachi sehr gute

Erfahrungen gemacht, denn dieses Holz ist stabiler und leistet nicht so

geschickten Kinderhänden einen guten Widerstand. Da die Rippen gelasert

sind, sollten die Brandrückstände mit 180er Schleifpapier beseitigt werden.

Die Endleiste kann aus 3mm Balsa als ein Teil gefertigt werden. Ich verklebe

hier aus Stabilitätsgründen gern eine 3x5mm Kiefernleiste. Dabei hefte ich

die Leiste mit Tesa-Film bündig an das Balsa, knicke dann die beiden Teile

um in den Knick Leim einzuführen. Das Ganze trocknet dann eine Nacht auf dem

Baubrett und man erhält eine stabile und gerade Endleiste.

Die

Tragfläche besteht aus 12 Rippen, die wir z.Z. mit einer Laseranlage

schneiden können. Die vier Mittelrippen sind aus 3mm Balsa, die äußeren

Rippen aus 1,5mm Abachi. Wir haben in der Schülerarbeit mit Abachi sehr gute

Erfahrungen gemacht, denn dieses Holz ist stabiler und leistet nicht so

geschickten Kinderhänden einen guten Widerstand. Da die Rippen gelasert

sind, sollten die Brandrückstände mit 180er Schleifpapier beseitigt werden.

Die Endleiste kann aus 3mm Balsa als ein Teil gefertigt werden. Ich verklebe

hier aus Stabilitätsgründen gern eine 3x5mm Kiefernleiste. Dabei hefte ich

die Leiste mit Tesa-Film bündig an das Balsa, knicke dann die beiden Teile

um in den Knick Leim einzuführen. Das Ganze trocknet dann eine Nacht auf dem

Baubrett und man erhält eine stabile und gerade Endleiste.

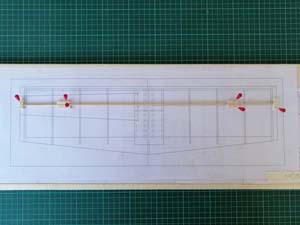

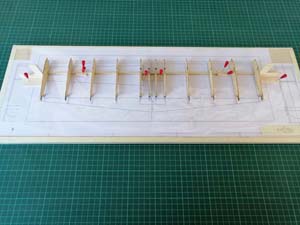

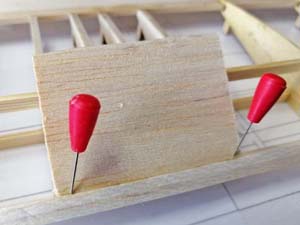

Die

beiden Hauptholme werden nach Plan geschnitten und gut auf dem Baubrett

fixiert.

Die

beiden Hauptholme werden nach Plan geschnitten und gut auf dem Baubrett

fixiert.

Ich habe hier schon die tollsten Dinger mit "Wanderholmen" erlebt.

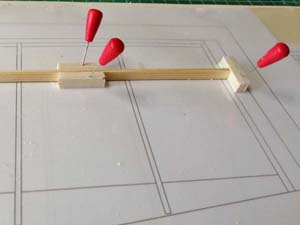

Mit

Holzresten lassen sich stabile Holmsicherungen erstellen.

Mit

Holzresten lassen sich stabile Holmsicherungen erstellen.

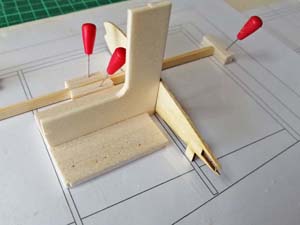

Die Rippen sollen senkrecht eingeklebt werden. Ein kleines Füsschen richtet

die Rippen

waagerecht

aus. Wir haben kleine Winkel mit einer Balsagrundplatte gebaut,

die einen sicheren senkrechten Einbau ermöglichen.

waagerecht

aus. Wir haben kleine Winkel mit einer Balsagrundplatte gebaut,

die einen sicheren senkrechten Einbau ermöglichen.

Es versteht sich fast von selbst, dass man nach jedem Einbauvorgang eine

kurze Pause machen sollte, damit der Leim Zeit hat, ein

wenig

anzuziehen. Ansonsten wird mit dem Einbau einer neuen Rippe die Ausrichtung

der vorherigen wieder zerstört.

wenig

anzuziehen. Ansonsten wird mit dem Einbau einer neuen Rippe die Ausrichtung

der vorherigen wieder zerstört.

Nach einer halben Stunde steht die Fläche und der ubere Gurt kann eingezogen werden.

Der

Einbau der Endleiste ist mit etwas Fummelei verbunden. Hier sollte

vielleicht Hilfestellung gegeben weden!

Der

Einbau der Endleiste ist mit etwas Fummelei verbunden. Hier sollte

vielleicht Hilfestellung gegeben weden!

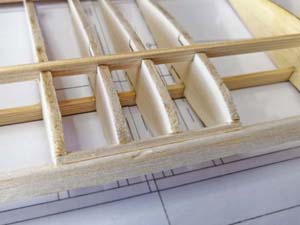

Wichtig für diesen Arbeitsgang ist, dass alle Klebungen gut ausgehärtet sind. Danach wird eine 6x6 Balsaleiste in die Nase eingeleimt. Achtung! Die inneren vier Rippen liegen nicht an der Nasenleiste an!

In

die Lücke wird eine 1,5x3x100mm Leiste eingeklebt, die eine gute Auflage für

die Beplankung schafft.

In

die Lücke wird eine 1,5x3x100mm Leiste eingeklebt, die eine gute Auflage für

die Beplankung schafft.

Jetzt ist der Rohbau in der ersten Stufe fertig und es kann mit der Beplankung begonnen werden.

Ich beginne mit der Beplankung vor den Hauptholmen. Jetzt leisten uns die beiden kleinen Hilfsleisten gute Dienste, denn die Beplankung liegt gut auf.

|

|

|

Die Steuerung braucht jetzt noch ein Widerlager. Dazu brechen wir hinter den Hauptholmen einen Ausschnitt 5x10mm aus (ich fräse oder laser die Bruchlinie immer mit ein) und kleben eine Kiefern- oder Lindenleiste mit gleichen Abmessungen ein. Danach bohren wir die Aufnahme für die Drehachse. Erst jetzt werden die Füße abgebrochen, damit beim Bohren die Fläche noch waagerecht aufliegt!

Hintere Beplankung drauf und fertig ist die Fläche.

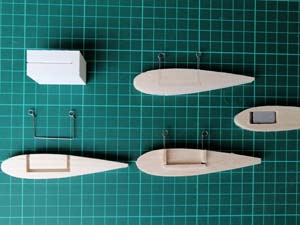

Jetzt

müssen die Aussenrippen gefertigt werden. Ich Fräse sie gewöhnlich aus 8mm

Balsaholz und sehe die Taschen für die Trimmung und die Leinenführung mit

vor.

Jetzt

müssen die Aussenrippen gefertigt werden. Ich Fräse sie gewöhnlich aus 8mm

Balsaholz und sehe die Taschen für die Trimmung und die Leinenführung mit

vor.

Trimmblei 5 - 8 Gramm. Die Leinenführung stelle ich aus 0,8 mm Stahldraht

her. Ich habe mir ein Biegewerkzeug gedruckt, macht sich bei

Serienfertigung

immer gut. Zum Biegen und vor allem zum Abzwicken benötigt man gutes

Werkzeug, Baumarktqualität kann man sich schenken. Ich habe zum Biegen seit

meiner Jugend eine Zahnarztzange. Heute kann ich für diese Werkzeuge John

Dee empfehlen!

Serienfertigung

immer gut. Zum Biegen und vor allem zum Abzwicken benötigt man gutes

Werkzeug, Baumarktqualität kann man sich schenken. Ich habe zum Biegen seit

meiner Jugend eine Zahnarztzange. Heute kann ich für diese Werkzeuge John

Dee empfehlen!

Die Fräsungen sind 3mm breit und können sehr gut mit entsprechenden Holzresten verschlossen werden.

Die Aussenrippen sind mit 0,5 mm Übermaß gefertigt und werden nach dem Verkleben sauber eingeschliffen.

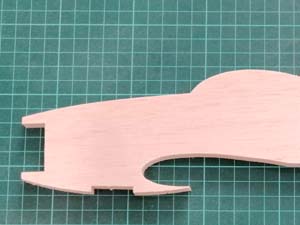

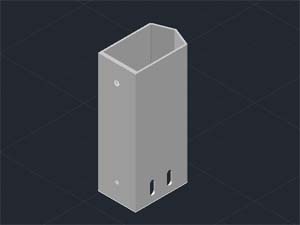

Der

Rumpf bietet keine Probleme. Ich habe zwei Varianten je nach Motor. Zum

Rundenfliegen reicht für den Beginner ein 2 Zellen Indoormotor. Sollte es

etwas schneller gehen, dann z.B. mit einem Torcster Brushless Blue

A2225/19-1350. Beide Motoren brauchen einen unterschiedlichen Rumpfkopf. Zur

Der

Rumpf bietet keine Probleme. Ich habe zwei Varianten je nach Motor. Zum

Rundenfliegen reicht für den Beginner ein 2 Zellen Indoormotor. Sollte es

etwas schneller gehen, dann z.B. mit einem Torcster Brushless Blue

A2225/19-1350. Beide Motoren brauchen einen unterschiedlichen Rumpfkopf. Zur

Stabilisierung

werden die beiden 1mm Sperrholzaufleimer aufgebracht. Ich

stelle beim Verkleben mit Schrauben in den Löchern eine exakte Passung her.

Stabilisierung

werden die beiden 1mm Sperrholzaufleimer aufgebracht. Ich

stelle beim Verkleben mit Schrauben in den Löchern eine exakte Passung her.

Bleibt noch der Hecksporn oder das Heckrad. Auch hier ist eine Tiefenfräsung vorgesehen. Von unten sichere ich mit einer 8x2mm Leiste.

Jetzt

kann das Seitenruder, natürlich mit einem Ausschlag gegen die

Flugmitte eingeklebt werden.

Jetzt

kann das Seitenruder, natürlich mit einem Ausschlag gegen die

Flugmitte eingeklebt werden.

Jetzt ist Hochzeit angesagt!

Die Fläche sollte bei Verwendung von Frästeilen sauber in den Rumpf passen und wird winklig verklebt und schon steht die MAMBA im Rohbau fertig vor uns (das Höhenruder ist nur für das Foto eingesteckt und noch nicht verklebt).

Jetzt kann die MAMBA bespannt werden. Wir verwenden ORACOVER-Light Folie.

Früher,

als sich im Rumpfkopf noch ein Verbrenner befand, war natürlich Lack

Pflicht, wollte man etwas länger Freude am Modell haben.

Früher,

als sich im Rumpfkopf noch ein Verbrenner befand, war natürlich Lack

Pflicht, wollte man etwas länger Freude am Modell haben.

Im Zeitalter der Elektroantriebe verwende ich natürlich auch für den Rumpf Folie. Es macht sich aber gut, wenn man sich einen Zuschnittplan anfertigt, nachdem die Folie dann zugeschnitten wird. Es soll ja ein Maßanzug werden. Zudem wird Folie immer teurer und so tut jeder Verschnitt weh! Wie man auf dem Bild sieht, wird der Umriss mit 5 mm Übermaß zugeschnitten, um ein "Umbügeln" zu gewährleisten.

Eine Stunde später, und die MAMBA steht ausgehfertig vor uns. Das Höhenleitwerk wird bei uns in der Arbeitsgemeinschaft immer mit Tesafilm kristallklar 19mm anscharniert. Der Film hält auf die Folie sehr gut und ist fast unsichtbar.

Natürlich kann man eine Scharnierverbindung auch sofort beim Bebügeln einarbeiten. Dafür braucht man aber eine Menge Bügelerfahrungen, die bei unseren Teilnehmern noch nicht so ausgeprägt ist. Oder man verwendet wie ich Scharniere - Oldscool!

Jetzt geht es an die Außensteuerung. Das Steuerdreieck kann aus den unterschiedlichsten Materialien hergestellt werden, bei uns fräsen wir das Teil aus 1,5mm GfK Platten.

Drehachse

und Seileinhängungen bekommen Messingbuchsen, purer Luxus, aber die Drehbank

schreit nach Beschäftigung und droht mit einrosten.

Drehachse

und Seileinhängungen bekommen Messingbuchsen, purer Luxus, aber die Drehbank

schreit nach Beschäftigung und droht mit einrosten.

Im Modell wird Stahllitze mit 0,5mm Durchmesser verbaut, die innen um 5mm Ösen gebogen werden und gecrimpt werden. Außen genügt eine einfache Schlaufe, in die die Einhänger greifen. Übrigens gibt es wieder SIG-Einhänger, die Stefan Graupner von SG Modellbau dankenswerter Weise importiert und jetzt ausreichend am Lager hat.

Die Schubstange besteht aus 2mm Carbon. Vorn wird ein M2 Kugelkopfgelenk verbaut, hinten genügt ein 1mm Stahl in einer Z-Biegung.

Für Anfänger hat sich bei uns die obere Bohrung im Anlenkhebel bewährt. Da erkennt man gerade oben und unten und trotzdem stresst das die lieben Kleinen schon ganz schön.

Das

Fahrwerk ist eine eigene Philosophie. Das macht jeder anders und das

kann auch jeder anders machen. Wir bauen Fahrwerke seit Bitterfeld immer

nach dem gleichen Modus und was sich bewährt, soll man nicht ändern.

Das

Fahrwerk ist eine eigene Philosophie. Das macht jeder anders und das

kann auch jeder anders machen. Wir bauen Fahrwerke seit Bitterfeld immer

nach dem gleichen Modus und was sich bewährt, soll man nicht ändern.

Die Räder schön groß, un schon wird so mache harte Landung ausgeglichen.

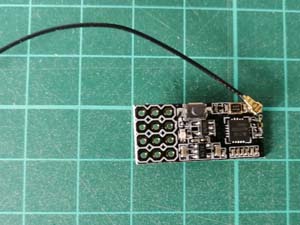

Nun

wird die Elektronik eingebaut.

Nun

wird die Elektronik eingebaut.

Wir verwenden eine Steuerung über einen Flyscy-Sender. Die Steuerung wird dabei von aussen vorgenommen, das vermittelt das echte Fesselfluggefühl und wir benötigen für die Arbeitsgemeinschaft nur einen einzigen Sender. Ist man in der Luft muss man eben durch. Natürlich beendet der Betreuer den Flug, wenn er sieht, dass der Pilot überfordert ist, aber auch nur dann.

Als

Motor dient ein Aussenläufer 24x4 oder ähnlich. Die Drehzahl sollte oberhalb

1500kV liegen, dann reicht ein Akku 2S 350mAh bequem für einen Flug von mehr

als 3 Minuten! Immer daran denken, dass der Akku das gewicht des Modells

bestimmt. Also lieber einmal mehr den Akku wechseln!!!

Als

Motor dient ein Aussenläufer 24x4 oder ähnlich. Die Drehzahl sollte oberhalb

1500kV liegen, dann reicht ein Akku 2S 350mAh bequem für einen Flug von mehr

als 3 Minuten! Immer daran denken, dass der Akku das gewicht des Modells

bestimmt. Also lieber einmal mehr den Akku wechseln!!!

Den Akku befestigen wir mit Klettband einfach auf dem Tank, wir wollen ja (noch) keinen Rückenflug üben.

Für die Montage des Motors und der Komponenten verwenden wir zwei Druckteile, einmal den Motorträger mit eingebauten Seitenzug und die Aufnahme für die Elektronik, die wir nach dem Vorbild des Fesselflugtanks gestaltet haben.

Das hat sich bewährt und damit hat auch jedes Modell die absolut gleichen Flugeigenschaften.

|

|

|

Ja, und damit ist auch unsere Mamba flugfertig. Der Propeller wird wie beim Indoorfliegen üblich mit einem Gummi montiert. Als Luftschraube hat sich eine 8x4 bewährt.

Wer

einen Motor mit 2200kV verwendet, sollte mit der Luftschraube auf 7"x4" gehen.

Wer

einen Motor mit 2200kV verwendet, sollte mit der Luftschraube auf 7"x4" gehen.

Unser Modell fliegt in der Halle an einer 10m Leine. Wer mal im Video mitstoppen will, wir fliegen damit zwischen 6 und 7 Sekunden Rundenzeit, machbar für den Anfänger und dem Trainer.

Ich und mein Rücken freuen sich aber über jeden Schüler, den ich im Flug nicht mehr helfen muss. Man wird eben nicht jünger!

Die MAMBA kommt mit dieser Geschwindigkeit (etwas über 30km/h) sehr gut klar. Man könnte mit der Leinenlänge auch noch runter gehen, ohne dass man einen Drehwurm bekommt. Bei 7m Leinenlänge hat man dann einen Flugradius von 8m und erhält eine Rundenzeiten von knapp über 5s - ideale Kunstflugwerte.