Das Nurflügel-Projekt

Wir

hatten bereits darüber berichtet : Die Styropor-Schneideanlage ist aufgebaut

und funktioniert.

Wir

hatten bereits darüber berichtet : Die Styropor-Schneideanlage ist aufgebaut

und funktioniert.

So es der Corona-Virus gestattet, werden wir dazu für Interessenten einen Workshop durchführen. Dort werden wir das nachfolgend beschriebene Modell schneiden und jeder Teilnehmer bekommt natürlich so er will einen Schnittkern mit nach Hause. Und da wir leider nicht sofort loslegen können hier schon mal eine Baubeschreibung.

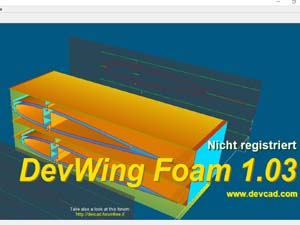

Basis der Arbeit an der Schneideanlage ist das Programm DevWing

Foam. Die

Dokumentation ist nicht gerade üppig, aber wenn man weiß, was man zur

Beschreibung einer Fläche so alles braucht kommt man innerhalb kurzer Zeit

zu brauchbaren

Ergebnissen.

Ergebnissen.

Man kann die Fläche beliebig gestalten. Es gibt eine riesiges Profilauswahl, die Geometrie ist einstellbar, Verwindung kein Problem und Erleichterungsaussparungen sind auch vorgesehen. Für komplizierte Flächenformen kann man diese in Segmente zerlegen.

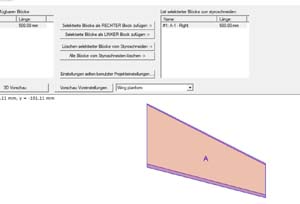

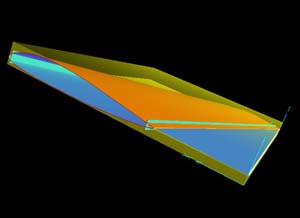

Natürlich

kann man sich das Ergebnis der Konstruktion und des Schneidevorgangs in der

3D-Simulation ansehen, mit Sicherheit ein materialsparendes Tool.

Natürlich

kann man sich das Ergebnis der Konstruktion und des Schneidevorgangs in der

3D-Simulation ansehen, mit Sicherheit ein materialsparendes Tool.

Verarbeiten kann man sowohl Styropoor als auch EPP. Letzteres Material bedarf dann einer höheren Schneidetemperatur.

Als Material für unseren Nurflügel soll aus Kostengründen zunächst Styropor dienen. Später werden wir EPP einsetzen. Allerdings sind die Preisdifferenzen enorm. Für 50 x 500 x 1000 mm Styro legt man ca. 2,70 € hin, die gleiche Platte in EPP kostet mehr als 25 € mit den notwendigen Versandkosten.

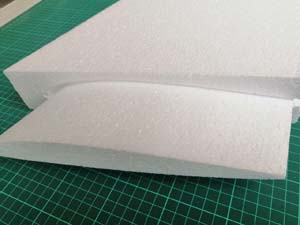

Das

Problem bei Styro besteht oftmals darin, dass man in der Regel

unterschiedliche Materialien bekommt, was sich in den Schneideparametern

bemerkbar macht. Deshalb sollte man immer größere Mengen kaufen und gleiche

Randparameter für die Schnitte zu haben. Wir setzen ein RG 35 - Material 60

mm stark ein, das keine Recyclingeinschlüsse aufweist, also reinweiß ist.

Mit der 60 mm Höhe hat man eine ausreichende Reserve - schwäbisch sparsam

könnte man auch 50 mm Platten einsetzen.

Das

Problem bei Styro besteht oftmals darin, dass man in der Regel

unterschiedliche Materialien bekommt, was sich in den Schneideparametern

bemerkbar macht. Deshalb sollte man immer größere Mengen kaufen und gleiche

Randparameter für die Schnitte zu haben. Wir setzen ein RG 35 - Material 60

mm stark ein, das keine Recyclingeinschlüsse aufweist, also reinweiß ist.

Mit der 60 mm Höhe hat man eine ausreichende Reserve - schwäbisch sparsam

könnte man auch 50 mm Platten einsetzen.

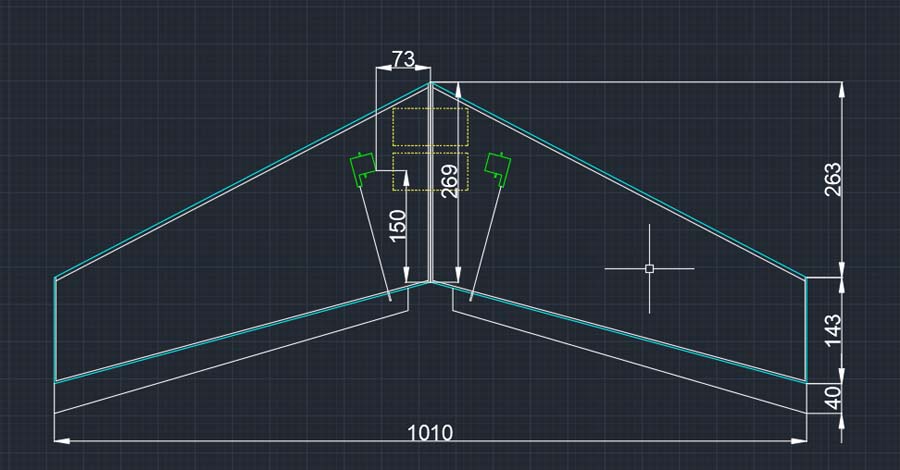

Wie

gesagt, das erste Projekt soll ein Nurflügler werden. Spannweite 1 m mit

einem TSAGI 12% Profil. Die Fläche hat eine Größe von 0,2 m². das ergibt

dann eine Flächenbelastung von 10 bis 15 g/dm².

Wie

gesagt, das erste Projekt soll ein Nurflügler werden. Spannweite 1 m mit

einem TSAGI 12% Profil. Die Fläche hat eine Größe von 0,2 m². das ergibt

dann eine Flächenbelastung von 10 bis 15 g/dm².

Ich hatte mit Schülern 2007 ein ähnliches Modell gefertigt, damals natürlich mit Heißdraht-Bügelsäge und Schneideschablonen. Wir waren damals von den Flugeigenschaften sehr angetan. Wer will, kann das Modell auch elektrifizieren, dazu gibt es noch einen gesonderten Beitrag.

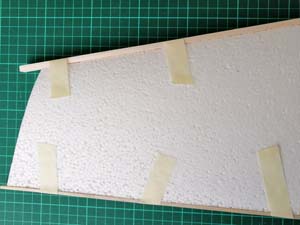

Aus

den Erfahrungen der damaligen Serie habe ich eine 5 x 10 mm Nasenleiste

und eine 3 x 5 mm Endleiste aus Balsa vorgesehen. Aufkleben mit Weißleim, 24

h trocknen und dann kann man verschleifen.

Aus

den Erfahrungen der damaligen Serie habe ich eine 5 x 10 mm Nasenleiste

und eine 3 x 5 mm Endleiste aus Balsa vorgesehen. Aufkleben mit Weißleim, 24

h trocknen und dann kann man verschleifen.

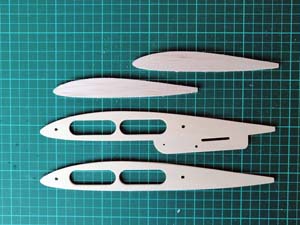

Die

beiden Hälften bekommen innen eine Rippe aus 3 mm Pappel und an den

Außenseiten eine aus 3 mm Balsa.

Die

beiden Hälften bekommen innen eine Rippe aus 3 mm Pappel und an den

Außenseiten eine aus 3 mm Balsa.

Dazu befindet sich zwischen den beiden Wurzelrippen eine Zentralrippe aus 3 mm Birkensperrholz, die den Werwendungszweck bestimmt. Sie kann ggf. auf den Elektromotor und den Antriebsakku aufnehmen. Aber dazu wie gesagt später

Im Fall des Gleiters trägt die Zentralrippe eine Bohrung für den empfohlenen Schwerpunkt. Die Bohrung davor nimmt den beweglichen Schlepphaken auf. Über die beiden Löcher auf der Profilachse werden die beiden Flächenhälften mit zwei Dübeln gegen Torsion gesichert. Alle Rippen sind natürlich Frästeile.

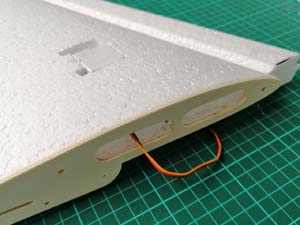

Etwas

kritisch sind die Aushöhlungen im Styro.

Etwas

kritisch sind die Aushöhlungen im Styro.

Ich habe dazu einen Schneidestift verwendet, wie man ihn für kleines Geld im Schneideset kaufen kann. Es gibt die Sets in zwei Ausführungen, mit Batterie und mit Netzteil. Die Batterien halten aber nicht lang, so dass das Netzteil zu empfehlen ist.

Man

kann aber auch ein Messingrohr mit einem Holzgriff versehen und das Messing

mit einem Gasbrenner erwärmen. So haben wir es 2007 ohne Probleme gemacht.

Man

kann aber auch ein Messingrohr mit einem Holzgriff versehen und das Messing

mit einem Gasbrenner erwärmen. So haben wir es 2007 ohne Probleme gemacht.

Im Bild ist der Schmelzrand gut zu sehen. Danach kann das Material in der Mitte mit einer Zange herausgebrochen werden.

Die

Aussparungen für das Servo können entweder mit einem scharfen Cutter

herausgeschnitten werden oder man verwendet einen gebogenen Heißdraht oder

man setzt eine Oberfräse ein.

Die

Aussparungen für das Servo können entweder mit einem scharfen Cutter

herausgeschnitten werden oder man verwendet einen gebogenen Heißdraht oder

man setzt eine Oberfräse ein.

Dabei

liegen Flächenseiten in den Halbschalen, die beim Schneiden entstehen

und haben so einen sehr guten Halt. Ich habe mich für die Variante

mit der Oberfräse entschieden. Das geht hervorragend.

Man

sollte es aber nicht unbedingt in der

Wohnung machen, der Staub ist elektrostatisch geladen und klebt auf

jedem Stoff!

Man

sollte es aber nicht unbedingt in der

Wohnung machen, der Staub ist elektrostatisch geladen und klebt auf

jedem Stoff!

Als nächsten Arbeitsgang der Flächenherstellung muss man eine Verbindung zwischen Servokammer und Innenraum anlegen, um das Servokabel durchziehen zu können.

Jetzt

kann die Tragfläche getaped werden. Die Klebebänder erfüllen sowohl einen

Stabilitäts- als auch Design - Effekt.

Jetzt

kann die Tragfläche getaped werden. Die Klebebänder erfüllen sowohl einen

Stabilitäts- als auch Design - Effekt.

Neben den Farbbändern, wie sie in der Abbildung zu sehen sind, ist eine Tapegurt auf der Unterseite absolutes muss. Wer sein Modell nicht vollständig taped, sollte hier diagonal ein glasfaserverstärktes Klebeband einsetzen, um Brüche zu verhindern.

Wer es also ganz stabil haben will, überspannt den gesamten Styrokern mit beginnend bei der Endleiste mit Klebeband und nähert sich damit dem Aggregatzustand "unkaputtbar". Allerdings nimmt damit auch das Gewicht zu, man muss mit einem Plus von 15 g pro Fläche rechnen.

Im

nächsten Schritt werden die Querruder angeschlagen. Diese können entweder

aus 3 mm Depron oder aus dem entsprechenden Balsaholz gefertigt werden. Ich

ziehe die Variante mit Balsa vor, welches mit Oracover bespannt wurde.

Im

nächsten Schritt werden die Querruder angeschlagen. Diese können entweder

aus 3 mm Depron oder aus dem entsprechenden Balsaholz gefertigt werden. Ich

ziehe die Variante mit Balsa vor, welches mit Oracover bespannt wurde.

Das Scharnier wird mit Tesa hergestellt. Dazu schleifen wir das Querruder in einem Winkel von 45° an. Auf der Verbindungslinie zum Servo wird das Ruderhorn eingeleimt, welches aus 1,5 mm Birkensperrholz gefertigt wurde.

Die

Stoßstange wird aus einer Verbindung von 0,8 mm Federstahl und einem

Carbonstab und einem M2 Gabelkopf hergestellt.

Die

Stoßstange wird aus einer Verbindung von 0,8 mm Federstahl und einem

Carbonstab und einem M2 Gabelkopf hergestellt.

Die Verbindung erfolgt mit 2,4 mm Schrumpfschlauch.

Jetzt kann das Modell montiert werden. Empfänger und Akku finden im Innenraum Platz. Als Akku kommte ein 4,8 V 300 mAh NiMH-Typ zum Einsatz, der 36 g auf die Waage bringt.

Die beiden Flächenhälften werden mit Tesa-Streifen verbunden was erstaunlicherweise eine ausreichende Festigkeit ergibt. Wenn das Modell mit Tesa Film getaped ist, kann man es noch nach Belieben bekleben.

Da hat sich dann Angelika mit ihrem Plotter erfolgreich versucht. Schlussendlich waren wir überrascht, wie schnell man mit wenigen Mitteln ein ansehnliches Modell erstellen kann.

Nun muss ein Modell aber noch fliegen, Schönheitspreise werden nur nach erfolgreicher Landung vergeben. Als am Sonntag die Sonne mal kurz hervorschaute war klar, heute muss er in die Luft. Wir sind ein Haushalt und durften uns also mit Linni treffen.

Linni übernahm die ersten Flugversuche bei gefühlt klirrender Kälte. Nach in Summe 10 Versuchen fühlte er seine Finger nicht mehr so richtig und wir beendeten den ersten Test.

Leider versagte bei diesen Temperaturen selbst die Klebekraft von Tesa. Dafür zeigten die getapten Flächen ihre Stabilität. Fazit, der Nuri fliegt, bekommt beim nächsten Mal Winglets und variable Hochstarthaken.

|

|

|

|

|

|

|

|

|